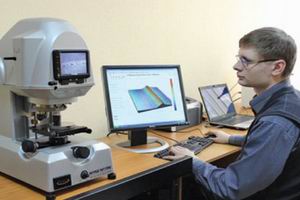

Armtorg: Здравствуйте, Виктор Павлович! Рады побывать на «Сенсоре»! Расскажите об истории и сегодняшней деятельности предприятия.

Armtorg: Здравствуйте, Виктор Павлович! Рады побывать на «Сенсоре»! Расскажите об истории и сегодняшней деятельности предприятия. Armtorg: Каковы сильные стороны вашего предприятия?

Armtorg: Каковы сильные стороны вашего предприятия? Armtorg: Какие еще уникальные разработки в арматуростроении у вас есть?

Armtorg: Какие еще уникальные разработки в арматуростроении у вас есть? Armtorg: Готова ли сегодня российская промышленность к импортозамещению?

Armtorg: Готова ли сегодня российская промышленность к импортозамещению? Armtorg: Ощущаете ли вы сегодня финансово-экономический кризис?

Armtorg: Ощущаете ли вы сегодня финансово-экономический кризис? Справка:

Справка:  Завод «ТЕРМОБРЕСТ» запустил серийное производство регуляторов-стабилизаторов давления...

Завод «ТЕРМОБРЕСТ» запустил серийное производство регуляторов-стабилизаторов давления...

Завод «Курганхиммаш» поставил четыре пробкоуловителя для строящейся УКПГ в рамках...

Завод «Курганхиммаш» поставил четыре пробкоуловителя для строящейся УКПГ в рамках...

На производственной площадке ЗАО «ПКТБА» побывал представитель предприятия-заказчика

На производственной площадке ЗАО «ПКТБА» побывал представитель предприятия-заказчика