В ответ на многочисленные сообщения прессы об аресте основного владельца компании «Энергомаш» Александра Юрьевича Степанова, пресс-центр Компании уполномочен сделать следующее заявление.

В ответ на многочисленные сообщения прессы об аресте основного владельца компании «Энергомаш» Александра Юрьевича Степанова, пресс-центр Компании уполномочен сделать следующее заявление. Сегодня Компания «Энергомаш» это:

Сегодня Компания «Энергомаш» это: ЗАО «Энергомаш (Белгород) - БЗЭМ» (г.Белгород)

ЗАО «Энергомаш (Белгород) - БЗЭМ» (г.Белгород) Продукция ЗАО «Энергомаш (Екатеринбург) - Уралэлектротяжмаш» пользуется заслуженным авторитетом за надежность, простоту в эксплуатации, инновационный подход, и поэтому на нее существует постоянный спрос. Основные заказчики – это крупнейшие энергетические компании, такие как ОАО «ФСК ЕЭС», ОАО «Холдинг МРСК», кроме того ОАО «РЖД», ГАЗПРОМ, ТРАНСНЕФТЬ и другие промышленные предприятия нефтегазовой, металлургической, химической, горнодобывающей, транспортной и других отраслей.

Продукция ЗАО «Энергомаш (Екатеринбург) - Уралэлектротяжмаш» пользуется заслуженным авторитетом за надежность, простоту в эксплуатации, инновационный подход, и поэтому на нее существует постоянный спрос. Основные заказчики – это крупнейшие энергетические компании, такие как ОАО «ФСК ЕЭС», ОАО «Холдинг МРСК», кроме того ОАО «РЖД», ГАЗПРОМ, ТРАНСНЕФТЬ и другие промышленные предприятия нефтегазовой, металлургической, химической, горнодобывающей, транспортной и других отраслей. ЗАО «Энергомаш (Чехов) – ЧЗЭМ» (г. Чехов, Московская обл.)

ЗАО «Энергомаш (Чехов) – ЧЗЭМ» (г. Чехов, Московская обл.) Предприятия «ГТ-ТЭЦ Энерго» реализуют социально значимый проект создания сети современных газотурбинных электроцентралей (ГТ ТЭЦ) в 19 регионах России. Станции строятся по программе развития малой энергетики, энергоэффективности и энергосбережения, утвержденной Президентом России Д.А.Медведевым. Проект специально предназначен для малых городов России, для которых по другой схеме невозможно организовать подачу тепла и энергии. Это уникальный проект. В рамках его реализации за 10 лет получено более 200 патентов, в том числе есть технологии, равных которым нет у зарубежных фирм. Так, многотонные турбины и генераторы станций серии «М» работают в полях электромагнитных подшипников. Прогрессивные технологические решения позволили сократить потери мощности и увеличить коэффициент полезного действия станции. Реализация проекта не только реально модернизирует энергетику страны, но и обеспечит в кратчайшие сроки тепловой и электрической энергией тысячи малых городов и поселков нашей Великой России, а также послужит укреплению энергобезопасности страны.

Предприятия «ГТ-ТЭЦ Энерго» реализуют социально значимый проект создания сети современных газотурбинных электроцентралей (ГТ ТЭЦ) в 19 регионах России. Станции строятся по программе развития малой энергетики, энергоэффективности и энергосбережения, утвержденной Президентом России Д.А.Медведевым. Проект специально предназначен для малых городов России, для которых по другой схеме невозможно организовать подачу тепла и энергии. Это уникальный проект. В рамках его реализации за 10 лет получено более 200 патентов, в том числе есть технологии, равных которым нет у зарубежных фирм. Так, многотонные турбины и генераторы станций серии «М» работают в полях электромагнитных подшипников. Прогрессивные технологические решения позволили сократить потери мощности и увеличить коэффициент полезного действия станции. Реализация проекта не только реально модернизирует энергетику страны, но и обеспечит в кратчайшие сроки тепловой и электрической энергией тысячи малых городов и поселков нашей Великой России, а также послужит укреплению энергобезопасности страны. Торговые представители РФ в Индонезии и Эфиопии посетили «ЛД Прайд»

Торговые представители РФ в Индонезии и Эфиопии посетили «ЛД Прайд»

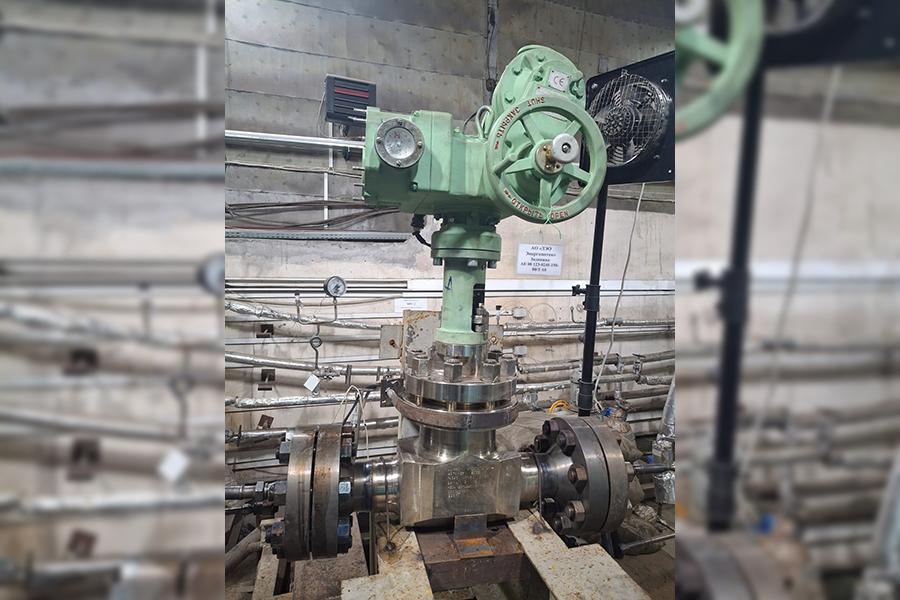

АО «ЗЭО Энергопоток» успешно завершило приемочные испытания трубопроводной арматуры для...

АО «ЗЭО Энергопоток» успешно завершило приемочные испытания трубопроводной арматуры для...

НПО «Спецнефтемаш» поставило партию адсорберов по заказу ООО «ГазАктив»

НПО «Спецнефтемаш» поставило партию адсорберов по заказу ООО «ГазАктив»