Перед выпуском новых или улучшенных изделий предприятия решают сложные научно-технические задачи, которые для достижения отличного результата требуют применения не только инженерных навыков, но и различные физические объекты (площадка, качественное оборудование для изготовления, комплектующие детали и др.).

Поэтому производство, будь то станки или отдельные составляющие процесса, необходимо улучшать практически на регулярной основе, т. к. оптимизация изготовления трубопроводной арматуры в любом случае приведет к оптимизации самой продукции, ее конструкции или эффективности.

Ярким примером в данном случае можно считать ЗАО «Энергомаш (Чехов) – ЧЗЭМ». В 2019 году на заводе осуществлялась реализация президентской программы по повышению эффективности производства путем применения Производственной системы «Росатома», которая представляет собой внедрение инструментов и технологий для повышения эффективности предприятия.

Так, на участках были обновлены многие станки, проведена ревизия и капремонт некоторых стендов. На оборудовании появились метки, содержащие дату следующей аттестации, технологическое описание, операции и многое другое.

У каждого из руководителей создан информационный центр, наполненный подробными схемами и диаграммами. Он предназначен для контроля ключевых параметров деятельности сотрудников «ЧЗЭМ» и разделён на основные разделы (безопасность труда, качество, экономика), которые позволяют контролировать все риски и процессы в зоне ответственности руководства.

На производстве АО «Пензтяжпромарматура» было введено в эксплуатацию оборудование для точных измерений крутящего момента (усилия управления трубопроводной арматурой). Любому арматурщику необходимо знать значение крутящего момента с целью правильного подбора комплектации трубопроводной арматуры по функциональности и цене.

Ранее данный показатель специалистам «ПТПА» приходилось рассчитывать вручную по специальной формуле. Новая установка (рис. 1) позволяет получить точные данные при каждом повороте закрывающей пробки и автоматически составляет график. Кроме того, испытательная оснастка обеспечивает применение этого устройства на самых разных видах трубопроводной арматуры.

В центральной заводской лаборатории (ЦЗЛ) «Петрозаводскмаша» (филиал АО «АЭМ-технологии») был установлен спектрофотометр (рис. 2), который создан для химического анализа металлов. Он сыграет одну из ключевых ролей в расширении возможностей ЦЗЛ в связи с увеличением роста портфеля заказов компании «АЭМ-технологии».

В лаборатории металлографии и химического анализа «Петразаводскмаша» уже работал аналогичный спектрофотометр с цифровым отсчетом, но новая установка способна ускорить процесс измерений и испытаний. Спектрофотометры произведены в России и ремонтопригодны. При этом они обладают меньшей (в два-три раза) стоимостью, чем импортные аналоги.

В физико-механической лаборатории специалисты предприятия модернизировали разрывную машину Р-5 барабанного типа, которая помогает проводить испытания на растяжение на нагретых образцах. В ней присутствуют компьютерная система управления, термокамера, цифровой силоизмеритель и функция испытаний на сжатие.

Помимо этого, работники «Петрозаводскмаша» сумели снизить продолжительность процесса наплавки на участке трубопроводной арматуры в 20 раз с помощью выполнения модернизации наплавочного оборудования (рис. 3). Ручная наплавка на деталях арматуры больших проходных сечений была заменена на автоматическую ленточным электродом.

Для этого отдел главного сварщика и лаборатория сварки объединили наплавочный комплекс с новой сварочной головкой. Были разработаны и изготовлены переходники, доработан механизм крепления катушки и подачи ленточного электрода, реализована сборка деталей и монтаж новой установки. На модернизированном оборудовании «Петрозаводскмаша» займется производством деталей клиновых задвижек и затворов диаметром проходного сечения от 300 до 600 мм для атомных электростанций.

В августе 2019 года в сборочно-сварочном производстве «Петрозаводскмаша» также введен в эксплуатацию новый сварочно-наплавочный комплекс с целью увеличения объемов выпуска оборудования реакторной установки. Комплекс принимает участие в изготовлении компенсаторов давления, ёмкостей системы аварийного охлаждения и системы пассивного залива активной зоны.

Его главная задача заключается в сварке кольцевых и продольных швов при сборке обечаек и электро-дуговой антикоррозионной наплавке на внутренности оборудования. Сварочная колонна и стрела стенда позволяют сваривать изделия длиной до 20 метров и диаметром до 5 метров. Масса обрабатываемых заготовок может достигать 30 тонн.

В системе управления стенда работает сенсорный экран, предназначенный для контроля параметров сварки и наплавки, а также для управления вспомогательным оборудованием. Сварочная головка стенда оснащена тактильной следящей системой, а блок управления имеет 255 ячеек памяти для хранения сварочных режимов и обеспечивает хранение данных не менее 100 последних сварок.

«Атоммаш» (также является филиалом компании «АЭМ-технологии») приобрел плоскошлифовальный станок (рис. 4) для реализации итоговой обработки крупногабаритных внутрикорпусных устройств парогенератора, шиберов и седел трубопроводной арматуры.

Новое оборудование может шлифовать и полировать плоские поверхности, переходные, наклонные и радиусные профили деталей размером до 4 метров и весом до 6 тонн. Оно имеет жесткую конструкцию с высокой точностью, скоростью, звукоизоляцией и минимальной вибрацией.

Кроме того, оборудование оснащено магнитной плитой, которая заменяет собой способ закрепления деталей прижимами. Это значительно сокращает время установки обрабатываемых заготовок и исключает напряжения в них. Таким образом, новая покупка «Атоммаша» поможет увеличить производительность труда в филиале и сократить энергозатраты процесса в два раза.

В рамках проекта по модернизации предприятие также приобрело крупногабаритные части нового горизонтально-расточного станка с ЧПУ с поворотным столом. В его функции входят способности растачивать, сверлить и фрезеровать плоские и криволинейные поверхности по программе ЧПУ в трех плоскостях, а также нарезать резьбу по интерполяции.

Специалисты Обособленного подразделения «Курган» ООО «РТМТ» внедрили систему мониторинга (рис. 5)для станков с ЧПУ на своем производстве. Она поможет выполнять контроль за работой оборудования в реальном времени, а также осуществлять сбор статистики о его рабочих процессах и удаленную диагностику. Технология позволит сократить издержки.

Компания MODENGY в мае 2019 года презентовала потребителям уникальную технологию для защиты конструкций современного оборудования, суть которой заключается в создании на поверхности детали специального твердого микрослоя, снижающего трение – антифрикционные покрытия успешно работают в условиях радиации, вакуума, экстремальных температур и агрессивных сред.

Антифрикционные твердосмазочные покрытия (АТСП) MODENGY представляют собой материалы, состоящие из связующей смолы, растворителя, высокодисперсных частиц твердых смазочных материалов, а также функциональных добавок. Они позволяют существенно сократить расходы на производство и эксплуатацию оборудования, при этом повышая надежность его работы.

После нанесения на специально подготовленную поверхность детали создается тонкий композиционный слой с высокими защитными и смазочными свойствами, который обеспечивает эффективную сухую смазку и защиту от коррозии. АТСП MODENGY могут быть использованы в энергетике, станкостроении, автомобильной, нефтегазовой и других отраслях промышленности.

Отметим, что ООО «Моделирование и инжиниринг» (MODENGY) занимается реализацией инновационных решений по обеспечению качества поверхности деталей по технологии твердой смазки.

Один из лидеров российского нефтяного машиностроения – Группа компаний «Новомет» – также начал применять аддитивные технологии в производстве. Предприятие разработало и изготовило механическую часть 3D-принтера, а также подобрало компоненты для печати: кварцевый песок определённой фракции, отвердитель и связующие, компоненты системы управления печатающей головкой, а также проработало их закупку у отечественных поставщиков. Стоит отметить, что для управления печатью «Новомет» создал собственный программный комплекс.

Кроме того, компания Metso изготовила и поставила заказчику партию клапанов с компонентами, которые были напечатаны на 3D-принтере (рис. 6). Они будут эксплуатироваться в особо требовательных условиях, где необходимо выдерживать многократные циклы открытия-закрытия без возможности технического обслуживания. К тестированию аддитивных технологий Metso приступила несколько лет назад.

Специалисты Metso уверены, что 3D-печать обладает таким преимуществом, как обеспечение новых свойств для клапана, которые в свою очередь могут ощутимо повысить производительность и скорость доставки. Компоненты, напечатанные на 3D-принтере, и связанные с ними методологические исследования – это часть цифровизации предприятия. В частности, Metso уже использует 3D-принтер для изготовления инструментов, необходимых для выпуска запасных частей для горно-обогатительного оборудования.

Продолжая обновление производственной площадки, завод ООО «НПП «СтэлсПромМаш» пополнил станочный парк на участке изготовления деталей шарового крана новым станком с ЧПУ, изготовленным в Японии (рис. 7). Его главным отличием от других является повышенная надежность, точность и производительность. Оборудование позволяет получить превосходное качество обработки, благодаря точным функциям в области токарных и фрезерных работ. Это оказывает большое влияние на качество и расширение номенклатуры продукции.

АО «Благовещенский арматурный завод» в 2019 году запустил в сталелитейном цехе новую газовую термическую печь (рис. 8) с выдвижным подом вместимостью 15 тонн. Печь оснащена шестью современными рекуперативными итальянскими горелками, которые позволяют экономить топливо за счет предварительно подогреваемого воздуха, что существенно снижает затраты при эксплуатации. Кроме того, в оборудовании имеется программное управление и автоматизированный комплекс для сверхточного соблюдения технологии термической обработки отливок.

В АО «Армалит» были расширены испытательные мощности в связи с ростом количества заказов шаровых кранов. В мае 2019 года на завод прибыл новый стенд для пневматических и гидравлических испытаний российского производства (рис. 9).

Оборудование представляет собой несколько установок. Одна предназначена для гидравлических испытаний корпусов, другая установка – пневматическая. Давлением воздуха она будет проверять плотность корпуса изделия, герметичность самого затвора и работоспособность при рабочем давлении до 16 МПа. Она способна хранить в цифровой форме все результаты испытаний, что позволит работниками «Армалита» оперативно обращаться к протоколам в любое время.

Кроме того, в декабре 2019 года на предприятии был запущен в работу ручной гидравлический пресс (рис. 10). Его основная задача заключается в опрессовке фторопластовых сальниковых колец и фторопластовых сёдел. До приобретения пресса работы осуществлялись на другом оборудовании, местоположение которого находилось на большом расстоянии от стола для сборки.

У работников «Армалита» уходило дополнительное время на то, чтобы перенести продукцию. Таким образом, новый пресс позволил существенно сократить время обработки – опрессовка 15-ти единиц шаровых кранов с диаметром 10 выполнялась раньше за 1 день, а сейчас количество единиц увеличилось до 30-ти.

В области автоматизации технологических процессов и повышения квалификации сотрудников отличается Группа Компаний LD. Например, в 2019 году на производственных площадках LD появилось новое оборудование − двухуровневый манипулятор для фланцев, изготовленный техническим отделом предприятия.

Изделие обеспечивает реальную экономию человеческих трудозатрат и способствует повышению производительности продукции. Кроме того, в рамках обучения ТРИЗ специалисты LD разработали собственную методологию выявления «слабого звена» в технологическом процессе и его устранения. Преподаватели обучающей программы посчитали это «сверхэффектом» и достойным результатом.

В данный обзор вошли не все компании, однако даже по данным предприятиям видно, что отрасль арматуростроения отлично держится на плаву и довольно уверенно делает шаги, приемлемые в нынешних условиях экономики, в сторону своего развития.

В России активно проводится внедрение бережливых технологий в рамках соответствующих национальных проектов, а также модернизация, автоматизация и цифровизация рабочего и производственного процессов. Арматурные заводы стремятся к новым разработкам и высокому качеству изготавливаемых изделий, но не забывают о новых способах производства даже в небольших деталях.

По материалам портала ARMTORG.RU

Размещено в номере: «Вестник арматуростроителя», № 1 (57) 2020

Некоммерческое партнерство «Российское теплоснабжение». В Москве завершилась...

Некоммерческое партнерство «Российское теплоснабжение». В Москве завершилась...

ЛЗТА «Маршал» изготовил партию шаровых кранов DN 300 по специальным требованиям заказчика

ЛЗТА «Маршал» изготовил партию шаровых кранов DN 300 по специальным требованиям заказчика

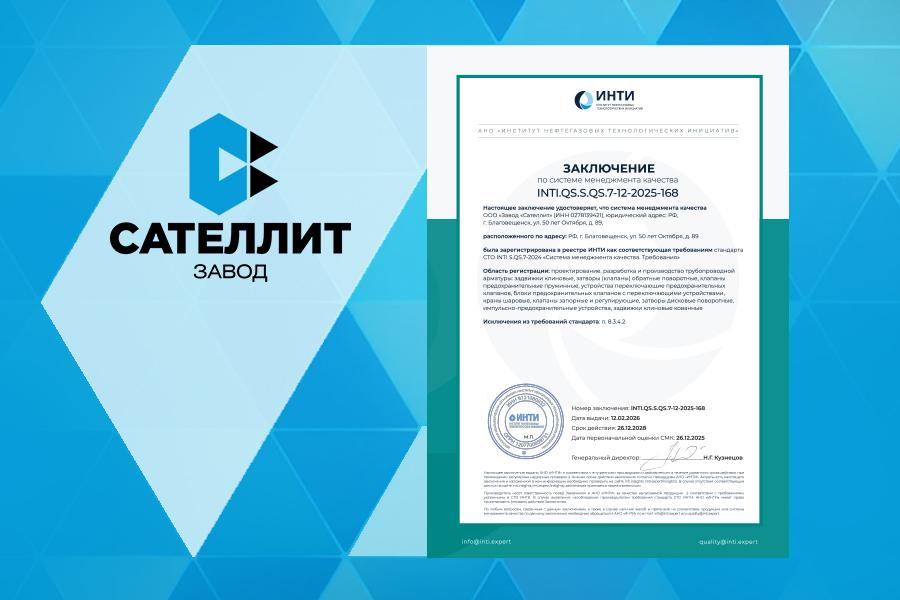

ООО «Завод «Сателлит» получило заключение АНО «ИНТИ» по системе менеджмента качества...

ООО «Завод «Сателлит» получило заключение АНО «ИНТИ» по системе менеджмента качества...