Бронзовые краны были первой арматурой, изготавливаемой в массовом производстве в Древнем Риме. Химический состав этих кранов регламентировался одним из первых в истории человечества государственных стандартов, разработанных 2 000 лет назад.

Установленное этим стандартом процентное содержание меди и свинца было практически одинаковым с предписывавшими современными стандартами Американского общества по испытанию материалов ASTM. Номинальные размеры кранов также были стандартизованы. Древнеримские стандарты «Модули» и «Формулае» положены в основу разработки современных спецификаций ASTM, ASME, ISO, EN, ANSI, API, DIN, BSI, ГОСТ и др.

Для обеспечения нужд водопроводов в Древнем Риме работало много мастерских с поставкой, транспортировкой и сборкой тысяч метров свинцовых труб и огромного количества бронзовой трубопроводной арматуры.

Римские краны состояли из корпуса, в некоторых конструкциях – дна и цилиндрической или конической пробки. Поворот пробки осуществлялся длинным рычагом, вставлявшимся в отверстие на хвостовике. На нижней части пробки выполнялась проточка, в которую входил выступ корпуса, получаемый ударом молотка по оправке.

Соединение не препятствовало повороту пробки и не позволяло извлечь ее из корпуса крана. Краны были способны регулировать расход и температуру путем изменения сечения. С развитием науки и техники в VIIX-VIIIX вв. появилось много усовершенствований известных конструкций кранов. Так, для поочередной подачи пара и охлаждающей воды в паровых машинах французский изобретатель Дени Папен, много лет проработавший в Англии, предложил конструкцию четырехходового крана (рис. 1).

В течение длительного периода управление паровыми и водяными системами паровых насосов и машин осуществлялось исключительно кранами.

В 1698 году английский изобретатель Томас Севери запатентовал паровой насос для откачки воды из затопленных шахт. Его насос многократно совершенствовался многими механиками. В истории паровых машин широко известен англичанин Томас Ньюкомен. Главное усовершенствование Ньюкоменом насоса Севери состояло в применении кожи для уплотнения между поршнем и цилиндром, а также впрыске воды для конденсации пара не на цилиндр снаружи, а непосредственно в цилиндр.

Управление машиной Ньюкомена осуществлялось вручную – для этих целей нанимали специального человека, в задачи которого входило с определенной периодичностью открывать и закрывать краны. Он был обязан целый день стоять у машины и попеременно то открывать кран с горячим паром для заполнения цилиндра, чтобы поршень давлением пара гнало вверх, то открывать кран с холодной водой, чтобы охлаждался пар и поршень опускался под действием атмосферного давления.

В 1713 году мальчик Хэмфри Поттер, работавший у одной из машин, придумал, как заставить краны работать самостоятельно. Это изобретение стало первым примером синхронизации работы двух конструкций арматуры. Только в 1715 году на паровых машинах системы Ньюкомена появилась полностью автоматизированная система паро-водораспределения.

Совершенствование кранов было направлено на обеспечение надежной работы в паровых средах. Для этого стало необходимым отделить трущиеся поверхности друг от друга. Эта задача была решена созданием конструкции крана с подъёмом пробки (рис. 2), например, в патенте США, выданном Горацио Аллену в 1855 году.

Автор заявляет, что изобретение имеет целью, во-первых, уменьшение трения, и, следовательно, износа и усилия, необходимого для работы; а во-вторых, получение большой быстроты действий. Последняя особенность имеет значение для применения крана в качестве паровой арматуры. Указанные цели достигаются обеспечением на каждой операции открытия-закрытия двух движений подряд, эти движения выполняются в направлениях под прямым углом. Первое движение небольшое, направленное параллельно оси конуса и воздействующее на торец пробки, и другое – в направлении, стремящемся повернуть ее.

Изобретатели работали над обеспечением работоспособности арматуры при минусовых температурах. В 1877 году патентным ведомством США С. Парсону был выдан патент на натяжной конусный кран с дополнительными камерами в корпусе, соединенными с отверстием в пробке (рис. 3). При закрытии крана жидкость, находящаяся между пробкой и корпусом крана, вытесняется в одну или несколько камер и, превратившись в лед, исключает поломки или разрушения корпуса.

В 1878 г. С. Бурке получил патент на кран с удлиненным штоком (удлиненной крышкой) для подземной установки (рис. 4). Такие краны широко использовались на трубах, уложенных под землей при строительстве водопроводных сетей.

Главная проблема конусных кранов состоит в том, чтобы в реальной конструкции были обеспечены два трудно сочетаемых, а иногда и взаимоисключающих требования. С одной стороны, осуществить плотный контакт между коническими поверхностями пары корпус-пробка и создать удельные давления, обеспечивающие герметичность. С другой – обеспечить свободный плавный поворот пробки, не допуская ее заклинивания и возможности задирания уплотнительных поверхностей. Важным фактором является тот факт, что финишной операцией обработки конических поверхностей является притирка, которая диктует необходимость изготовления корпусов и пробок из материалов, обладающих хорошими антифрикционными качествами (латунь, бронза, чугун), либо они подают смазку между уплотнительными поверхностями.

Еще в Древней Греции ученый и изобретатель Герон Александрийский предложил вводить смазку между корпусом и пробкой конусных и цилиндрических кранов для обеспечения их герметичности, уменьшения усилия поворота пробки и исключения ее залипания. Шведский инженер Свен Нордстром в начале ХХ века получил много патентов на конструкции кранов со смазкой (рис. 5) и методы ее подачи между трущимися уплотнительными поверхностями, форму и места расположения канавок для смазки на пробке и корпусе.

Еще в древние времена люди научились регулировать температуру и расход воды в термах. Наиболее эффективной конструкцией, обеспечивающей выполнение этой функции, стали краны с удаленной частью пробки (рис. 6). Кроме этой конструкции в Греции и Древнем Риме применяли эксцентриковые краны, в которых ось вращения пробки не совпадает с осями уплотнительных седел и (или) с осью патрубков. В ХХ веке этот способ стал широко использоваться в дисковых затворах и регулирующих кранах, содержащих в качестве регулирующего элемента часть сферической пробки.

Было время, когда пробковые краны были основным выбором для нефтеперерабатывающих заводов наравне с прочими типами арматуры. Сегодня конусные краны используются на многих агрессивных химических средах. Регулирование в системах распределения природного газа по-прежнему осуществляется в значительной степени пробковыми кранами со смазкой. До начала производства шаровых кранов на магистральных газопроводах применялись конусные краны с диаметрами до 700 мм, которые устанавливались за рубежом и в СССР на газопроводах.

Шаровые краны широкое распространение получили в ХХ веке. Их производство было налажено только через 80 лет после появления патента. В 1871 году Джону Варрену был выдан патент США на шаровой кран, это изобретение называлось Stop Cock (запорный кран). Патентом предусматривалось уплотнение в затворе металл по металлу, однако обеспечить приемлемую герметичность с таким уплотнением было невозможно. После изготовления нескольких партий производители отказались от организации серийного производства этих кранов.

В 1938 г. химики компании Kinetic Chemicals Inc. (совместного предприятия фирм Du Pont и General Motors) случайно создали твердое воскообразное вещество. Новый материал был чрезвычайно скользким и гладким, к нему ничего не прилипало.  Этим неумышленно созданным материалом оказался тефлон – материал, открытие которого позволило создать конструкцию шаровых кранов с плавающей пробкой, которые изготавливаются с DN 300 (и меньше), в то время как краны с шаром в опорах могут быть изготовлены очень больших размеров. Последние более приемлемы для высоких давлений и больших диаметров. Шаровые краны изготавливаются также с твёрдыми металлическими уплотнительными кольцами для использования на абразивных средах, при высоких температурах, в условиях дросселирования и огнестойкости.

Этим неумышленно созданным материалом оказался тефлон – материал, открытие которого позволило создать конструкцию шаровых кранов с плавающей пробкой, которые изготавливаются с DN 300 (и меньше), в то время как краны с шаром в опорах могут быть изготовлены очень больших размеров. Последние более приемлемы для высоких давлений и больших диаметров. Шаровые краны изготавливаются также с твёрдыми металлическими уплотнительными кольцами для использования на абразивных средах, при высоких температурах, в условиях дросселирования и огнестойкости.

В течение последних 65 лет появилось много изготовителей и разнообразных конструкций. Шаровые краны, предназначенные для работы в сантехнических системах, почти полностью вытеснили из обращения арматуру других типов.

В настоящее время шаровые краны, укомплектованные новыми эластомерами и полимерными материалами для уплотнительных колец, стали полностью герметичными. Другими характеристиками шаровых кранов являются: минимальное гидравлическое сопротивление, низкий крутящий момент, поворот шара на 90 градусов между положениями «закрыто» и «открыто», незначительные эксплуатационные затраты, компактная конструкция и пожаробезопасное исполнение.

Краны включают корпус, шаровую пробку, шток и уплотнительные кольца. Краны с корпусами из двух или трёх частей имеют преимущество в простоте обслуживания и ремонта. Краны с верхним разъёмом обеспечивают условия для их обслуживания без демонтажа корпуса, что даёт им предпочтение с точки зрения безопасности и оперативности. Установка кранов исключает возможность протечек через разъёмы корпуса и их непроизвольного раскрытия при обслуживании. Шаровые краны могут изготавливаться из проката, поковок или литья в исполнениях с одним, двумя или тремя разъёмами с резьбовыми или сварными встык или в раструб патрубками.

Шаровые краны бывают полнопроходными или зауженными. В полнопроходных кранах диаметр проходного сечения соответствует внутреннему диаметру трубопровода.

Максимальное заужение прохода (минимальное сечение) регламентировано стандартом ISO 7121. Материалы, обычно применяемые при изготовлении шаровых кранов, – углеродистая сталь марок 20Л или 25Л или сортовой прокат аналогичных марок для корпусных деталей и легированные стали марок 20Х13 и14Х17Н2 для пробок и штоков. Для применения на коррозионных или низкотемпературных средах корпу сы и пробки кранов изготавливаются из нержавеющих сплавов. Для уплотнительных колец и уплотнений по штоку используется чистый или наполненный фторопласт, обладающий низким коэффициентом трения (менее 0,1) и химически стойкий.

Однако фторопласт теряет свои свойства при температуре выше 100 °С, а при температуре 230 °С его стойкость падает до нуля. Это вынудило использовать таблицы зависимости рабочего давления от температуры для мягких уплотнений кранов. Указанная зависимость для чистого фторопласта регламентирована ISO 7121.

Нейлоны, полиэстер – кетоны полиэфирэфиркетон (РЕЕК), флубон и другие модификации фторопласта, графитовые уплотнения, обычно терморасширенный графит используются для повышения регулирования только с малыми перепадами давления. В противном случае высокая скорость среды быстро разрушает уплотнительные кольца. При необходимости использования кранов для регулирования с большими перепадами давления и высокими скоростями рабочих сред применяются металлические уплотнительные кольца и твёрдые покрытия шаров.

Максимальные температуры, при которых могут работать шаровые краны, определяются стойкостью к высоким температурам уплотнительных материалов. Чистый фторопласт обладает высоким коэффициентом термического расширения, и примеси силикона или графита могут быть использованы для снижения этого коэффициента. Обычные материалы могут использоваться при температуре ниже 240 °С. Для более высоких температур должны применяться другие материалы, например, терморасширенный графит, полиимид, РЕЕК или РЕS, которые могут повысить температурный предел до 350 °С.

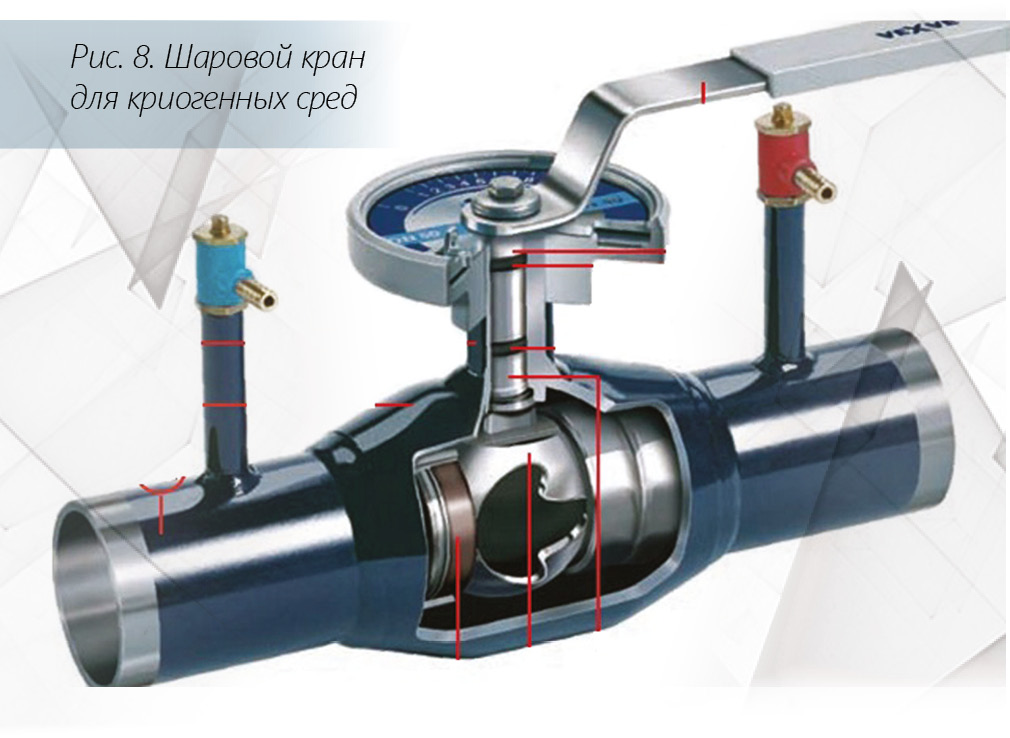

Шаровые краны всё чаще используются для низких температур, включая криогенные, сжиженных природного и нефтяного газа, жидкого азота, кислорода. Это позволяет легко автоматизировать технологические процессы и расширяет диапазон применения шаровых кранов. Фторопластовые уплотнения при низких температурах становятся жёсткими, и это является причиной резкого увеличения крутящего момента. Удлинённая крышка предохраняет уплотнительные кольца штока от действия криогенных температур и образования льда вокруг неё.

Шаровые краны с металлическими уплотнениями становятся всё более популярными в применении как на абразивных средах, так и при высоких температурах (вплоть до 1000 °С). Использование шаровых кранов становится таким же широким и разнообразным, как разнообразны технологические процессы в промышленности.

Оно распространяется от простых условий эксплуатации, таких как применение на воде, растворителях, кислотах и природном газе, до более трудных и опасных, таких как газообразный кислород, перекись водорода, метан и этилен. Ограничения использования по температурным характеристикам и свойствам материалов уплотнений уменьшаются в результате исследований и появления новых материалов, что делает возможным расширение применения шаровых кранов в будущем.

Перспективно применение для уплотнений шаровых кранов фторопласта, подвергнутого радиоактивному облучению. После облучения фторопласт не теряет уплотняющей способности как при высоких, так и при криогенных температурах. Доктор физико-математических наук С.А. Хатипов в статье «Фторопласт: закалка радиацией», опубликованной в журнале «Химия и жизнь» (№ 8, 2009 г.), описал новую технологию существенного улучшения свойств фторопласта, широко применяющегося для уплотнений всех типов арматуры, в особенности, в шаровых кранах.  Политетрафторэтилен (он же фторопласт-4 или тефлон) по химической стойкости превосходит платину, кварц и графит, что делает его прекрасным материалом при работе с агрессивными средами. Это очень скользкий материал, обладающий низким коэффициентом трения, поэтому он просто незаменим в узлах трения.

Политетрафторэтилен (он же фторопласт-4 или тефлон) по химической стойкости превосходит платину, кварц и графит, что делает его прекрасным материалом при работе с агрессивными средами. Это очень скользкий материал, обладающий низким коэффициентом трения, поэтому он просто незаменим в узлах трения.

Он выдерживает очень высокие и очень низкие температуры, имеет самые высокие диэлектрические и антиадгезионные характеристики, надежно противостоит ферментам и микробам. Однако оказалось, что этот полимер обладает очень низкой стойкостью к истиранию, высокой ползучестью (необратимо деформируется при малых нагрузках) и совершенно не стоек к радиации. Причем по этим характеристикам он тоже рекордсмен. Так, доза, при которой его прочность снижается вдвое, на порядок ниже той, при которой стерилизуют продукты, и на два-три порядка ниже типичных значений для других полимеров. Аналогичным образом он отличается от других полимеров по износостойкости и текучести.

Трудно было ожидать, что найдется такой способ модификации, который устранил бы недостатки фторопласта, но при этом максимально сохранил его преимущества и универсальность. Однако на рубеже XX и XXI веков такой способ появился. Более того, результат превзошел все ожидания: стойкость к истиранию новой модификации ПТФЭ увеличилась более чем на четыре порядка (в 10 000 раз), а параметры стойкости к текучести и к радиационной стойкости улучшились на один-два порядка.

При этом коэффициент трения даже снизился, а химическая и биологическая инертность, низкая поверхностная энергия и диэлектрические свойства остались такими же. Новая технология не требует каких-либо наполнителей или химических реагентов и целиком основана на изменении надмолекулярной структуры материала. Изменение происходит, если на него подействовать ионизирующим излучением – той самой радиацией, к которой он не стоек. Теперь фторопластовые детали могут служить не полгода-год, а 10 лет и дольше.

Облучение ПТФЭ гамма-лучами в расплаве малыми дозами (не более 20 Мрад) приводит к модификации с уникальным сочетанием свойств. После такой модификации получается фторопласт, лишенный недостатков исходного полимера, но обладающий всеми его преимуществами. Он приобретает сверхвысокую износостойкость (эта характеристика улучшается в 40 000 раз), меньшую скорость ползучести (в 30-50 раз) и повышенную радиационную стойкость (в 102 и более раз).

При этом коэффициент трения снижается (на 20-30 %), а диэлектрические, антиадгезионные и химические свойства остаются такими же, как у исходного полимера. Подвергнутый радиационной «закалке» ПТФЭ ученые назвали рафлоном. Его применение способно существенно улучшить характеристики арматуры в системах производства и регазификации сжиженного природного газа при криогенных температурах, а также значительно повысить предел применения шаровых кранов при высоких температурах.

Регулирующие шаровые краны аналогичны по конструкции стандартным, но с использованием профильного выреза в шаре. Краны обеспечивают сплошной поток с небольшим перепадом давления и хорошо подходят для регулирования эрозионных или вязких жидкостей, пульп и других растворов. Шар остается в контакте с сёдлами в процессе вращения, и это производит эффект очистки, чтобы минимизировать загрязнения. Краны могут управляться стандартными приводами с позиционерами.

Для вязких и застывающих (кристаллизующихся) сред (парафинистых мазутов, фенолов, смол) применяются краны с паровым обогревом корпуса. Благодаря нагретому паром корпусу сохраняется жидкотекучесть рабочей среды и обеспечивается работоспособность крана на вязкой жидкости.

В 2008 году в стандарте Американского нефтяного института API 6D/ISO 14313 были включены понятия закрытия кранов с двумя уплотнениями с односторонней и двухсторонней герметичностью и требования по испытаниям изделий для проверки выполнения указанных функций.

DIB (Doble Isolation and Bleed) – закрытие арматуры с двумя двусторонними уплотнениями и дренажом из полости между ними в дренажное отверстие. Эта функция может быть реализована при односторонней и двусторонней подаче среды.DBB (Doble Block and Bleed) – закрытие арматуры с двумя односторонними уплотнениями и дренажом в патрубки из полости между ними. Данная арматура не обеспечивает двусторонней герметичности, когда только одна из сторон находится под давлением.

Включение в стандарты указанных функций и их контроля стала весьма популярной в шаровых кранах, особенно в связи с развитием конструктивных исполнений с пробкой в опорах, нынче широко распространенных. Термин DBB уже довольно давно применяется в отношении шаровых кранов и задвижек. Этот термин означает способность арматуры отсечь давление со стороны каждого входного патрубка, а также сбросить среду, скопившуюся между седлами. Указанная функция позволяет пользователю определить наличие утечек в затворе без демонтажа арматуры с трубопровода.

Арматура конфигурации DIB находит широкое применение в контрольно-измерительном оборудовании, для разделения различных жидкостей в технологических трубопроводах и как отсечная арматура при проведении технического обслуживания. Сущность этой функции состоит в том, что второе седло дублирует герметичность, т. е. если первое седло протекает, есть возможность обнаружить это, не допуская утечки в трубопровод за краном в то время, когда он находится на техобслуживании или ремонте.

В журнале «Арматуростроение» (№ 2, 2006 г.) была размещена статья Рафаэля Ангелини, работника итальянской компании Cesare Bonetti SpA, «Шаровой кран с многослойным уплотнением». В статье автор описывает оригинальный элемент конструкции шарового крана (рис. 10), позволяющий расширить применение для тяжелых условий эксплуатации. Седла крана изготавливаются из чередующихся слоев нержавеющей стали и расширенного, а затем спрессованного графита, что позволяет оптимизировать характеристики потока среды в наиболее «износоопасный» момент работы крана: при начале его открытия и при окончании закрытия.

Чередующиеся слои металла и графита оказывают локальное воздействие на поток, заставляя его многократно сжиматься и расширяться, образуя почти неподвижный пограничный слой. Этот феномен особенно важен. Получая возможность расширяться, проходя через входное сечение, или сжиматься на выходе, поток испытывает пульсацию давления, следуя мимо металла и графита, когда каждый слой графита воспринимает лишь часть общего перепада давления.

Конкретный пример – применение шаровых кранов на геотермальных паропроводах. Термодинамические внутренние трансформации пара внутри арматуры приводят к образованию твердого осадка, который остается на поверхности седел. Поэтому открытие/закрытие происходят ненадлежащим образом. До применения описанного шарового крана производилась периодическая (каждый месяц) замена арматуры. Шаровой кран с многослойными уплотнительными кольцами отработал более года без техобслуживания.

И в будущем трубопроводная арматура способна обеспечивать выполнение многих новых технологий.

Размещено в номере: «Вестник арматуростроителя», № 6 (55) 2019

Фото недели: компания «ФлоуТехИнжиниринг» поставила около 100 электроприводов Kenzo для...

Фото недели: компания «ФлоуТехИнжиниринг» поставила около 100 электроприводов Kenzo для...

ООО «Арматурный Завод» изготовило отливки клапана обратного поворотного (КОП) 500-160...

ООО «Арматурный Завод» изготовило отливки клапана обратного поворотного (КОП) 500-160...

С 19 по 21 мая 2026 года в Москве состоится 5-я Международная выставка «Тепло и...

С 19 по 21 мая 2026 года в Москве состоится 5-я Международная выставка «Тепло и...