13. Ремонт арматуры без вырезки из трубопровода. Организация работ по ремонту трубопроводной арматуры.

Для организации ремонта арматуры без вырезки ее из трубопровода необходимо оснастить рабочее место всеми необходимыми приспособлениями, инструментом, материалами и запасными деталями. Кроме того, необходимо обеспечить: свободный доступ к арматуре, напряжение тока для осветительных и силовых цепей и разводки сжатого воздуха и возможность использования подъемно-транспортных средств.

В отличие от рабочего места эксплуатационного персонала рабочее место слесаря-ремонтника не является постоянным. Поэтому последние должны иметь переносные ящики с набором необходимых слесарных и контрольно-измерительных инструментов, а также приспособле¬ния для разборки (сборки) и обработки уплотнительных поверхностей корпусов арматуры. На рабочем месте слесаря-ремонтника должны быть установлены передвижные верстаки.

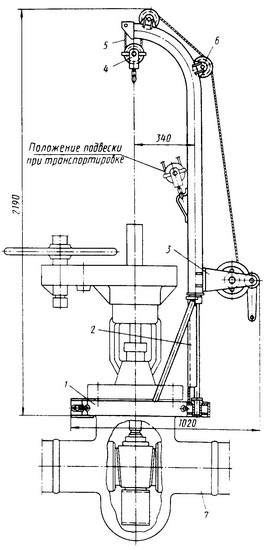

Для подъема и перемещения тяжелых деталей арматуры можно применять: кран-тележки, переносные краны для ремонта задвижек (рис. 22), ручные тали и т.д.

Рис. 22. Переносной кран для ремонта задвижек:

1 — основание

2 — поворотная колонка

3 — ручная лебедка

4 — грузовая подвеска

5 — каната

6 — блок

7 — задвижка

Во многих местах тепловых электрических станций невозможно применить стационарные средства механизации для такелажных работ из-за большой насыщенности трубо-проводами. В связи с этим на электростанциях применяются специальные сборные моно-рельсы. Монорельс выполняют по принципу инвентарных лесов с двутавром, на который подвешивается грузоподъемный механизм. Такой монорельс можно проложить в любом направлении, использовать для ремонта крупной арматуры, расположенной в труднодоступном месте.

На ряде электростанций для механизации такелажных работ при ремонте арматуры применяются гидроподъемники.

Для ускорения ремонта необходимо иметь комплект запасных деталей, которые нужно проверить и подготовить к началу ремонта, а также приспособления, измерительный и вспомогательный инструменты, притирочные и набивочные материалы.

До начала работы слесарь-ремонтник арматуры должен ознакомиться с заданием, рабочим нарядом, технологическим процессом и чертежами. При выполнении работ он должен следить за тем, чтобы детали и необходимые материалы находились на отведенных для них местах. При разборке арматуры детали следует укладывать в ящики, предварительно рассортировав их по назначению и размерам.

Как показывает опыт, при ремонте арматуры на месте установки следует руководствоваться следующими положениями:

1) на месте установки можно производить восстановление уплотнительной поверхности корпуса арматуры шлифовкой и замену изношенных деталей новыми (шпинделей, штоков, тарелок, шиберов, втулок резьбовых, колец сальника, грун-дбукс, поршневых колец, шпилек, шарнирных болтов, гаек, сальниковой набивки);

2) ремонт уплотнительных поверхностей в корпусах арматуры производится на месте установки обычно в тех случаях, когда вырезать арматуру из трубопровода для отправки ее в мастерскую не целесообразно.

Ответственной и трудоемкой операцией при ремонте арматуры является сборка. Необходимо, чтобы при сборке были выдержаны все допуски и посадки, что обеспечит лег-кость хода (подвижность) деталей арматуры без приложения дополнительных усилий.

При ремонте арматуры на месте установки наиболее целесообразно применять приспособлений с пневматическим приводом: сверлильные машинки, гайковерты и т.п. При отсутствии сжатого воздуха можно пользоваться электрическим инструментом.

Для обеспечения высокой производительности труда важно создать для рабочего наибольшие удобства, В зависимости от диаметра условного прохода и типа арматуры должны быть организованы рабочие места для:

1) ремонта арматуры (вентили, клапаны) с Dу 10—20 мм;

2) ремонта арматуры (вентили, клапаны обратные и регулирую¬щие) с Dу 40—60 мм;

3) ремонта арматуры (задвижки, клапаны обратные, регулирующие и дроссельные) с Dу 100 мм и выше;

4) ремонта импульсно-предохранительных устройств.

Чтобы обеспечить все операции по ремонту определенного типа арматуры, начиная от разборки и проверки технического состояния отдельных деталей и кончая сдачей отремонтированной арматуры и проверкой качества ремонта в эксплуатационных условиях, в состав бригады включают рабочих разных специальностей. Организация комплексной бригады, состоящей из 3—4 рабочих разных специальностей, позволяет сократить сроки ремонта, повысить качество работы и производительность труда.

Ремонт одной единицы арматуры с Dу 10—20 мм на месте установки производится слесарем 4-го разряда, а ремонт группы арматуры с Dу 10—20 мм — бригадой в количестве трех человек (слесарь 4-го разряда — 1 чел., слесарь 3-го разряда — 1 чел., слесарь 2-го раз-ряда — 1 чел.). Ремонт одной единицы арматуры с Dу 40—60 мм на месте установки произ-водят два человека (слесарь 4-го разряда — 1 чел. и слесарь 2-го разряда — 1 чел.). Ремонт одной единицы арматуры с Dу 100 мм и выше на месте установки производится бригадой в количестве трех человек (слесарь 5-го разряда — 1 чел., слесарь 3-го разряда — 1 чел., слесарь 2-го разряда — 1 чел.) .

Бригаду возглавляет бригадир, который является старшим рабочим в бригаде. На должность бригадира может быть назначен наиболее квалифицированный рабочий, умею-щий выполнять все поручаемые бригаде работы, кроме ответственных сварочных работ.

Основные операции при ремонте арматуры на месте установки сле¬дующие: разборка; осмотр и дефектация; восстановление уплотнительной поверхности корпуса; восстановление уплотнительной поверхности тарелки (шибера); сборка с заменой изношенных деталей.

Восстановление уплотнительной поверхности тарелки (шибера) производится в мастерской.