- Евгений Павлович Владовский, генеральный директор ООО «Вектор-Р»

- Артем Евгеньевич Владовский, специалист по учету ООО «Вектор-Р»

ООО «Вектор-Р» представило статью о долговечности, экономической целесообразности и роли сертификации в выборе изолирующих соединений для газовой отрасли. Статья размещена в пятом номере журнала «Вестник арматуростроителя».

В современном состоянии газовой отрасли экономия капиталовложений и оптимизация проектных решений часто вступают в явный конфликт с требованиями безопасности и долговечности. Для таких гигантов, как Газпром, и для тысяч эксплуатационных бригад по всей стране ключевой задачей остается обеспечение непрерывной, безопасной и предсказуемой работы трубопроводной сети на протяжении десятилетий. В этой статье мы последовательно рассматриваем четыре взаимосвязанных аспекта: подтвержденную долговечность изделий, экономику выбора качественных компонентов, значение сертификации и стандартизации, а также роль практического опыта производителей в формировании отраслевых лучших практик.

Почему долговечность – не роскошь, а требование безопасности

Долговременная работа изолирующих соединений – это не только показатель качества производства, но и объективный критерий безопасности всей сети. Для предприятий газовой отрасли стабильность и предсказуемость поведения элементов трубопроводной арматуры напрямую связаны с минимизацией аварийных рисков и обеспечением непрерывности поставок. Производитель трубопроводной арматуры «Вектор Р» отмечает, что на ряде объектов установленные изоляторы эксплуатируются с 1998 года и до сих пор функционируют штатно; такие примеры служат убедительным эмпирическим подтверждением эксплуатационной надежности изделий и укрепляют доверие заказчиков. Наличие длительно работающих образцов в реальных условиях обладает как экономическим, так и репутационным значением: это свидетельство стабильности технологий и компетентности производителя.

Для сетей магистральных и распределительных газопроводов каждое внеплановое вмешательство, ремонт или замена элемента – это не только стоимость работ и материалов, но и риск остановки участков, привлечение дополнительных ресурсов и возможные правовые и общественные последствия. Простои трасс и необходимость локализации работ влекут за собой логистические сложности, увеличенные расходы на аренду техники и оплату персонала, а также риски для окружающей инфраструктуры. Изделие, продемонстрировавшее многолетнюю стабильную работу в полевых условиях, снимает с эксплуатирующей организации значительную часть этих рисков, позволяя планировать техобслуживание и инвестиции заранее, а не реагировать на чрезвычайные ситуации. В долгосрочной перспективе это уменьшает общую стоимость владения инфраструктурой и повышает оперативную устойчивость сети.

Долговечность как требование безопасности выражается и в снижении вероятности возникновения каскадных событий: отказ одного узла может приводить к цепочке повреждений и масштабным авариям, тогда как надежное соединение действует как барьер распространения проблемы. Это особенно актуально для магистральных линий, где доступ и восстановительные работы затруднены и дорогостоящи. Кроме того, долговечные изделия позволяют сократить частоту инспекций и ремонтов, тем самым уменьшая воздействие на окружающую среду и снижая нагрузку на обслуживающий персонал. Надежность компонентов – ключевой фактор, позволяющий перевести эксплуатацию из «реактивного» режима в «плановый», что само по себе повышает безопасность и эффективность управления сетью.

Экономический аспект тесно переплетен с техническим: первоначальные расходы на качественное изделие окупаются через многолетнюю эксплуатацию благодаря снижению затрат на аварийное обслуживание, простои и замену. При расчете TCO (стоимости жизненного цикла) важно учитывать не только цену закупки, но и расходы на монтаж, сроки вывода из эксплуатации при замене, стоимость услуг подрядчиков и косвенные потери при остановках. Примеры реальных объектов с длительным сроком службы подтверждают, что инвестирование в сертифицированные, грамотно сконструированные изделия дает экономический эффект уже на горизонте нескольких лет. Таким образом, долговечность – это не только техническая добродетель, но и экономически оправданная стратегия управления активами.

Сертификация и соответствие нормативам играют важнейшую роль в подтверждении долговечности и пригодности изделий к эксплуатации в газовой отрасли. Наличие удостоверяющих документов, соответствие требованиям отраслевых стандартов и положительные результаты испытаний служат дополнительной гарантией для заказчика и регуляторов. Сертифицированные изделия легче интегрируются в проектную документацию и получают приоритет при тендерных процедурах, поскольку уменьшают риски несоответствия и возможных претензий в будущем. В свою очередь, опыт длительной эксплуатации сертифицированных изделий становится основанием для обновления нормативной базы и формирования новых требований, ориентированных на реальные условия эксплуатации.

Практические кейсы и полевые наблюдения имеют особую ценность: данные с объектов, где изделия эксплуатируются десятилетиями, позволяют выявить наиболее уязвимые места конструкций и уточнить рекомендации по монтажу и техобслуживанию. Такая обратная связь от эксплуатирующих организаций помогает производителям совершенствовать конструкцию, выбирать оптимальные материалы и проводить целевые испытания, имитирующие реальные нагрузки. Совместные исследования и обмен опытом между производителями, проектными организациями и эксплуатационными службами приводят к выработке более точных регламентов и повышению общей надежности системы. Практический опыт превращает теоретические разработки в проверенные решения, пригодные для широкого внедрения.

Наконец, требования к монтажу, контролю и документированию играют не менее важную роль: даже самое качественное изделие может потерять свои преимущества при некорректной установке или несвоевременном обслуживании. Поэтому разработка подробных инструкций по монтажу, проведение приемочных испытаний и поддержание актуальной технической документации – обязательные элементы комплекса мер по обеспечению долговечности. В контрактах следует прописывать критерии приемки, гарантийные обязательства и требования к обслуживанию, чтобы минимизировать риск поставки или применения изделий, не соответствующих заявленным характеристикам. Такой подход защищает интересы заказчика и создает прозрачные механизмы ответственности для всех участников проекта.

Наконец, требования к монтажу, контролю и документированию играют не менее важную роль: даже самое качественное изделие может потерять свои преимущества при некорректной установке или несвоевременном обслуживании. Поэтому разработка подробных инструкций по монтажу, проведение приемочных испытаний и поддержание актуальной технической документации – обязательные элементы комплекса мер по обеспечению долговечности. В контрактах следует прописывать критерии приемки, гарантийные обязательства и требования к обслуживанию, чтобы минимизировать риск поставки или применения изделий, не соответствующих заявленным характеристикам. Такой подход защищает интересы заказчика и создает прозрачные механизмы ответственности для всех участников проекта.

Экономика выбора: почему «дешевое» часто оказывается самым дорогим

Часто в проектной и закупочной практике присутствует склонность снижать цену единичного изделия в надежде на немедленную экономию бюджета. На первый взгляд такое решение кажется рациональным: снижаются капитальные затраты, повышается вероятность выиграть тендер, а бухгалтерия видит мгновенное уменьшение расходов. Однако реальная экономическая модель для объектов газовой инфраструктуры должна учитывать значительно более широкий набор показателей, чем просто закупочная стоимость. Необходимо включать в расчет суммарные затраты жизненного цикла (TCO): стоимость монтажа, наладки и ввода в эксплуатацию, периодические обследования и сертификационные проверки, прогнозируемые ремонты и замену, возможные простои оборудования, а также непредвиденные расходы на ликвидацию последствий аварий и компенсации за срыв графиков поставок.

Демонстрация долговечности изделий – ключевой элемент при корректном расчете TCO и выборе поставщика. Изделия, которые служат десятилетиями без замены, снижают операционные затраты служб горяче- и газоразведки (ГРО) за счет уменьшения частоты и объема профилактических работ, сокращают потребность в частых диагностических обследованиях и минимизируют перебои в плановом обслуживании. Это позволяет составлять более предсказуемые бюджеты на эксплуатацию и инвестировать с прицелом на долгосрочную эффективность, а не на разовые сбережения. Кроме того, долговременные решения упрощают логистику запасных частей и материалов – уменьшается потребность в хранении большого ассортимента компонентов и в поддержке множества поставщиков.

Есть и менее очевидный, но крайне значимый пласт экономических последствий – косвенные затраты. Сюда входят вероятность возникновения аварийных ситуаций, риск нарушения бесперебойных поставок газа конечным потребителям, расходы на экстренное восстановление инфраструктуры, юридические санкции и репутационные потери компании. В случае аварии оперативные расходы растут экспоненциально: привлечение специализированной техники, мобилизация аварийных бригад, временные отключения потребителей и возможные выплаты пострадавшим формируют существенный финансовый и социальный ущерб. Экономия на первоначальной закупке в таких условиях оказывается ничтожной по сравнению с потенциальным убытком от одного крупного инцидента.

При сравнении альтернатив важно учитывать вероятностные сценарии и чувствительность экономических моделей к редким, но дорогостоящим событиям. Стратегия «минимизация цены покупки» обычно не учитывает распределение рисков и сценарии стресс-тестов для сети: дешевые изделия чаще демонстрируют более высокую дисперсию характеристик и большую вероятность внештатных отказов при экстремальных нагрузках или в условиях старения. Напротив, сертифицированные и проверенные временем изделия показывают меньшую вариативность характеристик и более предсказуемое поведение, что снижает неопределенность при планировании бюджета и уменьшает резервные фонды для аварийных случаев.

Необходимо также учитывать влияние выбора на цикл жизни проектов: использование более качественных комплектующих позволяет продлить интервалы между капитальными ремонтами и заменами, что благоприятно сказывается на сроках окупаемости инвестиций и увеличивает остаточную стоимость активов. При расчете эффективности инвестиций важна корректная привязка затрат ко времени – учитывая дисконтирование будущих платежей, даже небольшое снижение частоты аварий и ремонтов способно значительно улучшить агрегированный финансовый результат за 20–30 лет. Это особенно критично для магистральных и распределительных сетей, где доступность к объектам и логистика работ делают каждый выезд дорогостоящим.

Кроме того, при выборе приходится учитывать эксплуатационные риски, связанные с человеческим фактором и процедурными ограничениями: частые ремонты требуют привлечения большего количества персонала и повышают вероятность операторских ошибок при монтажных и восстановительных работах. Долговечные изделия, сокращая объем внеплановых работ, снижают нагрузку на обслуживающий персонал, уменьшают риск нарушения процедур и способствуют более стабильной культуре безопасности. Это приводит к накоплению позитивного операционного опыта и уменьшению вероятности инцидентов, связанных с человеческим фактором.

Наконец, экономическая рациональность – это не противопоставление цены и качества, а взвешенное управление рисками и стоимостью владения. Инвестиции в сертифицированные, надежные и проверенные решения должны рассматриваться как стратегический выбор, направленный на снижение суммарных затрат, повышение устойчивости поставок и защиту репутации компании. Экономия на initial cost часто превращается в дорогостоящую краткосрочную фиксацию, тогда как ориентация на долгосрочную устойчивость дает экономический эффект, управляемость и безопасность сети.

Роль сертификации и соответствия стандартам: доверие, проверяемое документально

Сертификация в современных условиях поставляет не просто формальный комплект бумаг – это системный механизм контроля качества, воспроизводимости и прослеживаемости параметров продукции. В тех случаях, когда проектные решения и закупочные процедуры допускают замену рекомендованных компонентов на более дешевые аналоги, наличие надежных сертификатов и протоколов испытаний выступает первой линией защиты интересов заказчика и гарантом соблюдения проектных допусков. ООО «Вектор Р» подчеркивает соответствие своей продукции отраслевым стандартам; документально подтвержденное соответствие избавляет проектировщика и службу закупок от необходимости полагаться исключительно на заверения поставщика и позволяет инспекторам опираться на объективные критерии при приемке. Сертификат – это не декларация честности производителя, а инструмент контроля: он прописывает методы испытаний, границы применимости и обязательства по качеству.

Для крупных заказчиков и проектных организаций важны не только сами сертификаты, но и возможность их практической верификации: полного пакета технической документации, протоколов заводских и приемочных испытаний, отчетов о натурной эксплуатации и образцов для лабораторного тестирования. Техническая документация должна включать паспорт изделия, материаловедческое обоснование, чертежи, расчеты и методики проведения испытаний, чтобы специалисты могли сопоставить заявленные характеристики с реальными показателями. Протоколы заводских и натурных испытаний дают понять, какие параметры контролировались (механическая прочность, герметичность, электрическая прочность, стойкость к агрессивным средам и температурным циклам) и в каких условиях. Наличие долговременных полевых кейсов, где изделия эксплуатируются десятилетиями, – особенно ценный атрибут: он демонстрирует, что лабораторные показатели подтверждаются в реальных условиях, а не только в идеализированной испытательной среде.

Сертификация расширяет возможности контроля на всех этапах жизненного цикла изделия: от тендера до списания. В конкурсной документации и контрактных условиях можно прямо ссылаться на конкретные стандарты и сертификационные документы, ограничивая возможность замены компонентов на аналоги без дополнительной экспертизы и повторной сертификации. Приемка изделий на объекте должна сопровождаться проверкой целостности сопроводительной документации, сверкой номеров партий и серий, визуальным и инструментальным контролем по методикам, определенным в сертификатах. Для особо критичных узлов целесообразно предусматривать выборочное лабораторное тестирование образцов от партии – это снижает риск получения некондиционных партий под видом сертифицированной продукции.

Аккредитация лабораторий и органов по сертификации – еще один аспект доверия. Документы, выданные уполномоченной и аккредитованной организацией, имеют значительно большую силу при взаимодействии с регуляторами и надзорными органами. При выборе изделий и поставщиков следует обращать внимание не только на наличие сертификата, но и на реквизиты органа, его область аккредитации и публикации протоколов испытаний. Также важно учитывать, насколько полно сертификаты отражают эксплуатационные условия заказчика: были ли в протоколах учтены температурные градиенты, цикличность нагрузок, агрессивные среды или другие специфические факторы для конкретного региона или трассы.

Системная сертификация способствует прослеживаемости и управлению рисками поставок. Наличие маркировки, серийных номеров и реестра партий упрощает отзыв продукции при обнаружении дефекта и позволяет оперативно локализовать проблему. В контрактах желательно прописывать требования по документационному следу: откуда партия пришла, какие материалы использовались, где и кем проводились испытания. Это позволяет защитить заказчика юридически и технически: при возникновении спорной ситуации присутствует цепочка доказательств, позволяющая определить причины несоответствия и ответственность участников.

Помимо первичных сертификатов, важна поддержка статуса соответствия на протяжении всего периода эксплуатации: повторные испытания, освидетельствования и подтверждения пригодности при изменении условий эксплуатации или после модернизации сети. Сертификация не должна рассматриваться как «одноразовая галочка» – лучшее практическое применение стандарта предполагает периодический мониторинг и программную переоценку рисков. Регламентированные испытания через определенные интервалы эксплуатации и процедуры повторной валидации дают возможность вовремя выявлять деградацию характеристик и планировать замену или ремонт в рамках прогнозируемого TCO.

Сертификация также выполняет важную роль при взаимодействии с регуляторами и страховыми компаниями: наличие документально подтвержденного соответствия требованиям отрасли уменьшает юридические и финансовые риски для эксплуатирующей организации. При расследовании инцидентов сертификационные документы позволяют быстрее установить, была ли продукция применена корректно и соответствовала ли она проектным требованиям. Соответственно, производитель, который поддерживает прозрачность данных об испытаниях и эксплуатации, повышает свою репутацию и снижает вероятность длительных и затратных споров.

Практическая польза сертификации реализуется также через включение требований в стандарты закупок и проектной документации: проектировщики и службы закупок получают ясные критерии для оценки предложений, а инспекционные органы – четкие алгоритмы контроля. Это уменьшает пространство для неправомерных замен и маневров поставщиков, предлагающих «эквивалентные» изделия без подтвержденной совместимости. В контрактных условиях можно предусматривать штрафные санкции за поставку продукции без полного пакета документов или требовать повторной сертификации замещающих компонентов – такие меры экономически и юридически стимулируют соблюдение правил.

Наконец, обмен полевыми данными и взаимодействие производителей с эксплуатационными службами способствуют развитию нормативной базы. Метрики надежности, полученные в реальных условиях, позволяют обновлять стандарты и методики испытаний, делая их более приближенными к реальным нагрузкам. Производитель, предоставляющий полевые отчеты и статистику по отработанному ресурсу изделий, дает отрасли возможность корректировать допустимые критерии и повышать общую безопасность сети. Такие данные становятся основанием для рекомендаций по монтажу, регламентам обслуживания и периодичности инспекций.

Фото недели: в 2025 году АО «Томский завод электроприводов» изготовило 8818 единиц...

Фото недели: в 2025 году АО «Томский завод электроприводов» изготовило 8818 единиц...

В АО «Уралхиммаш» запустили в эксплуатацию установку аргонодуговой наплавки внутренней...

В АО «Уралхиммаш» запустили в эксплуатацию установку аргонодуговой наплавки внутренней...

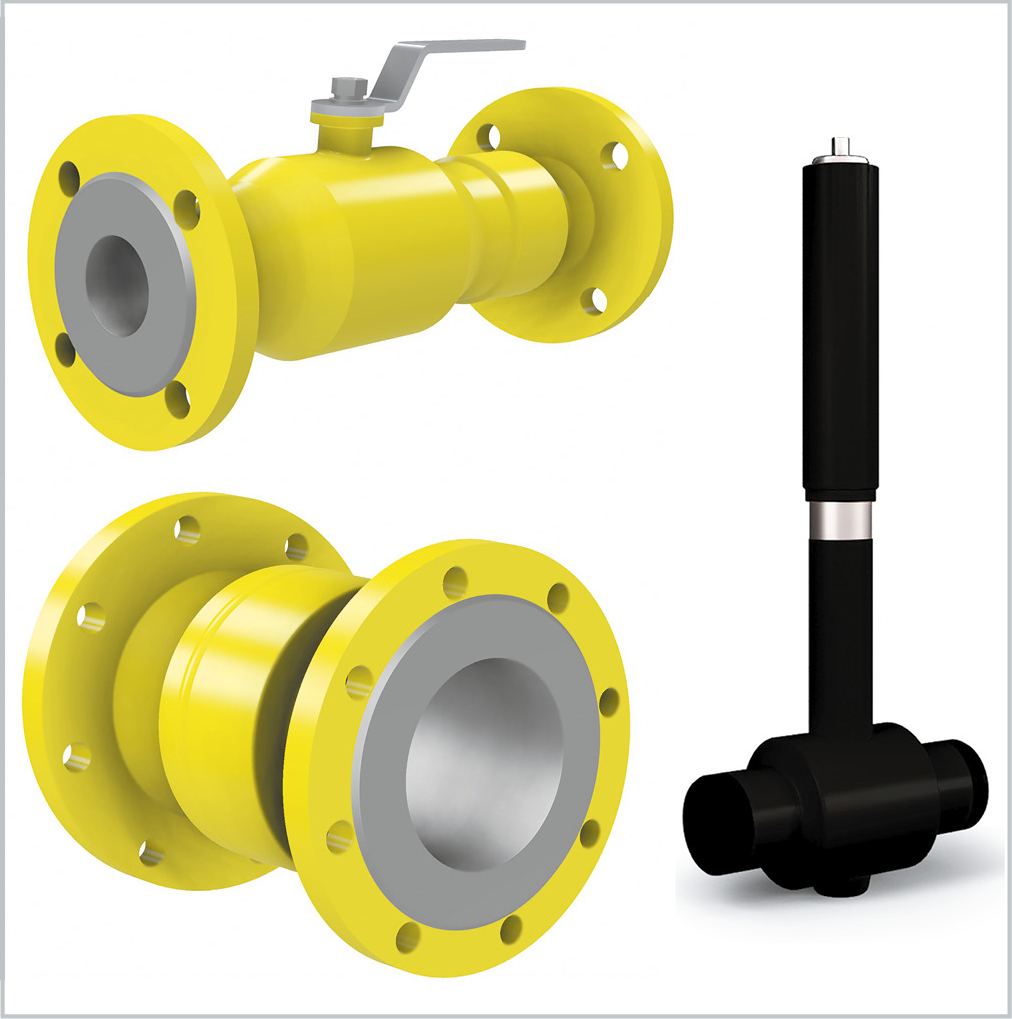

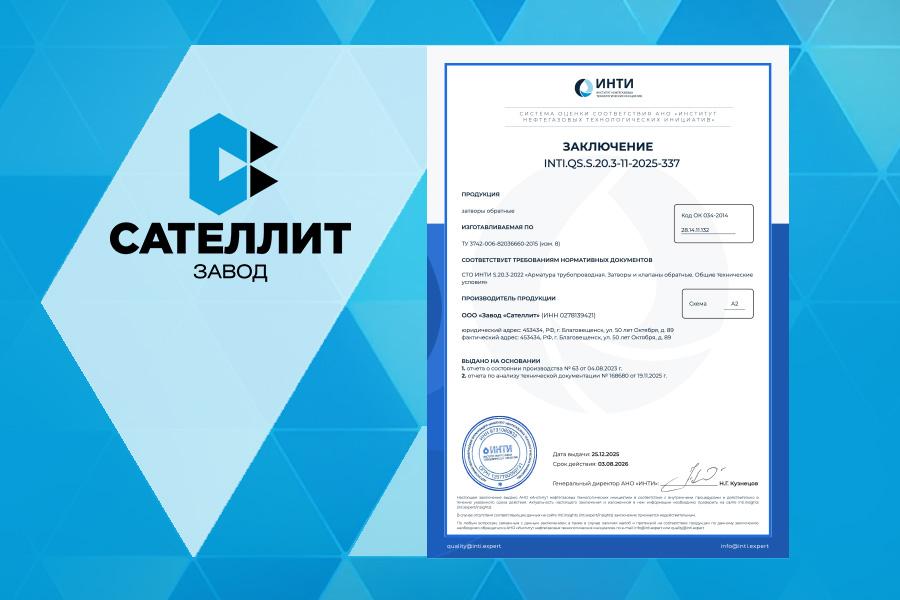

Завод «Сателлит» получил подтверждение соответствия затворов обратных требованиям...

Завод «Сателлит» получил подтверждение соответствия затворов обратных требованиям...