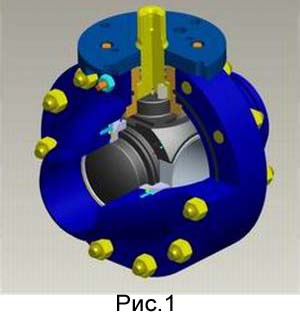

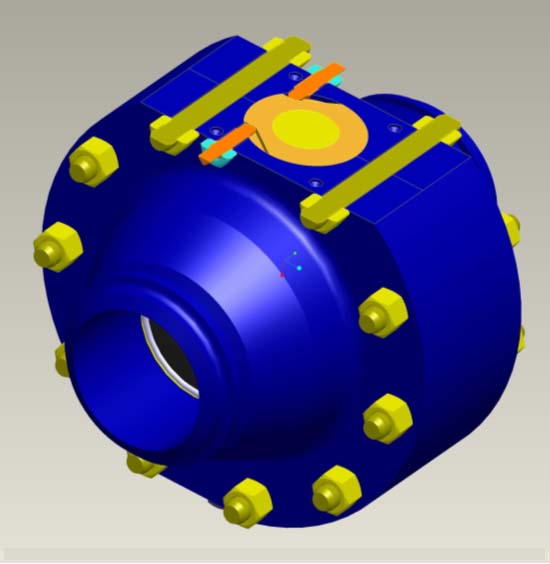

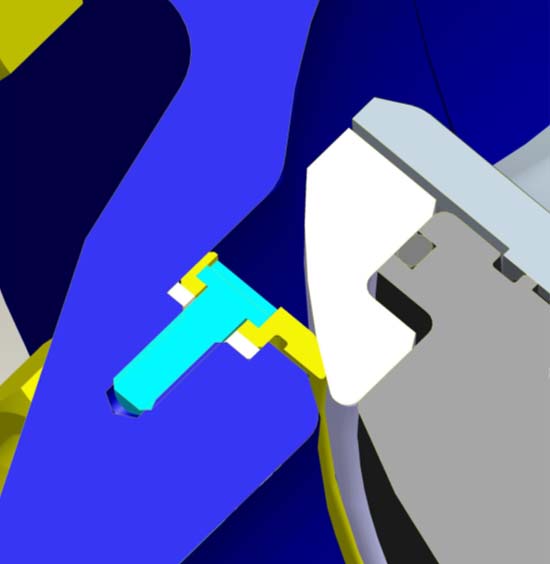

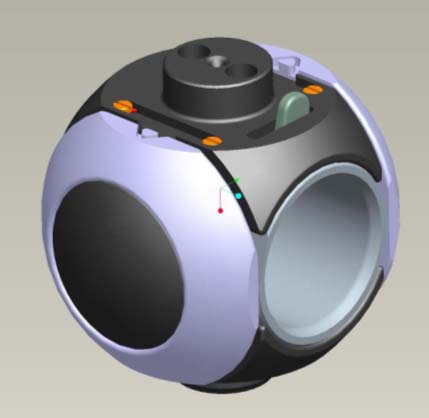

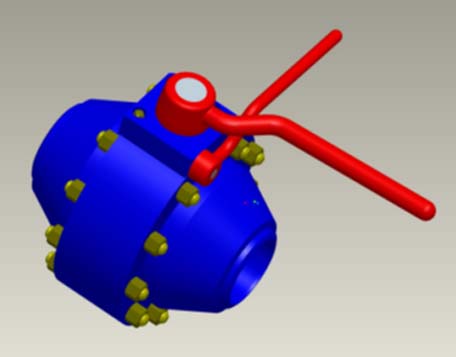

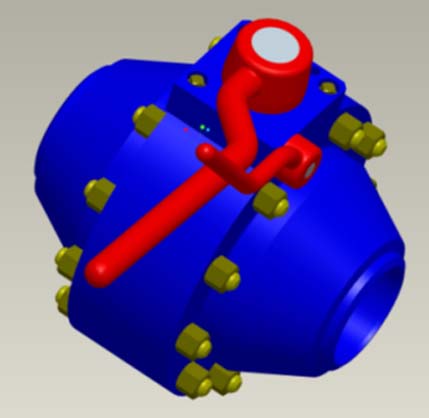

В настоящее время краны с шаровыми пробками прочно заняли первенство на рынке трубопроводной арматуры и стали настолько обычны, что что-то менять в их конструкции, по мнению многих, это как «изобретать велосипед - пытаться изобрести заново конструкцию, которая уже давно всем известна, отлично отработана, и совершенна в том смысле, что не содержит практически ничего лишнего и полностью соответствует своим задачам». Но, тем не менее, порой взгляд на обычные вещи под другим углом зрения открывает новые возможности. Эта статья как раз описывает попытку посмотреть на всем известную запорную арматуру «по-другому».

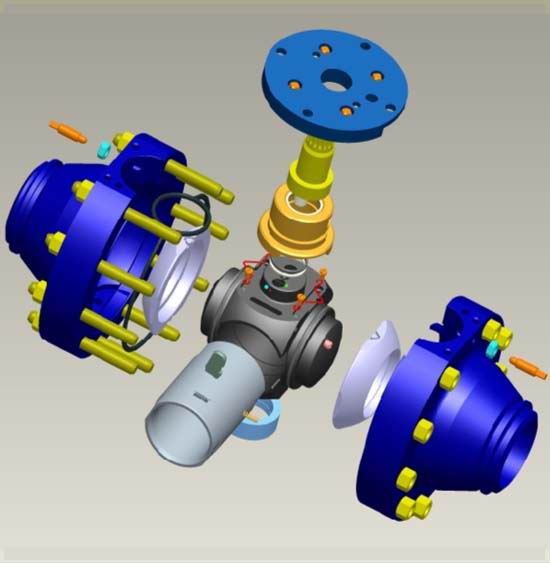

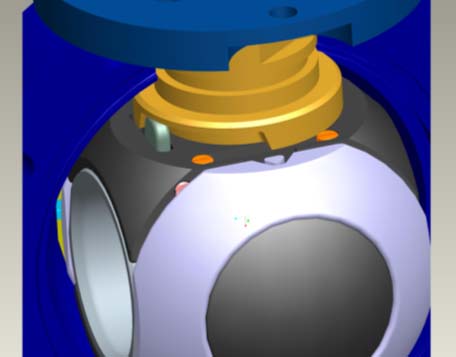

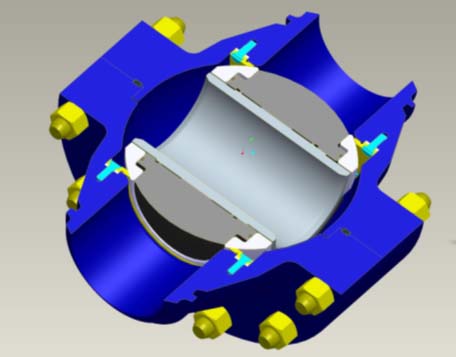

В настоящее время краны с шаровыми пробками прочно заняли первенство на рынке трубопроводной арматуры и стали настолько обычны, что что-то менять в их конструкции, по мнению многих, это как «изобретать велосипед - пытаться изобрести заново конструкцию, которая уже давно всем известна, отлично отработана, и совершенна в том смысле, что не содержит практически ничего лишнего и полностью соответствует своим задачам». Но, тем не менее, порой взгляд на обычные вещи под другим углом зрения открывает новые возможности. Эта статья как раз описывает попытку посмотреть на всем известную запорную арматуру «по-другому». Однако этому типу трубопроводной арматуры присущи и недостатки, основными из них являются:

Однако этому типу трубопроводной арматуры присущи и недостатки, основными из них являются:

Представители ООО «Газпром межрегионгаз» высоко оценили организацию процесса...

Представители ООО «Газпром межрегионгаз» высоко оценили организацию процесса...

Корпорация АК «ЭСКМ» осуществила поставку первой партии задвижек ВД Ду500 для Курской...

Корпорация АК «ЭСКМ» осуществила поставку первой партии задвижек ВД Ду500 для Курской...

Руководство ПП «Мехмаш» провело переговоры в рамках международной промышленной выставки...

Руководство ПП «Мехмаш» провело переговоры в рамках международной промышленной выставки...